2023年伊始,国务院印发了《数字中国建设整体布局规划》,提出建设数字中国是数字时代推进中国式现代化的重要引擎,强调要夯实数字基础设施和数据资源体系“两大基础”,力争到2035年,国家数字化发展水平进入世界前列。

对于光棒、光纤及光缆(以下简称“棒纤缆”)制造商,一方面其最终产品——光缆,是数字化基础设施的关键组成元素;另一方面,企业自身也是数字化技术创新主体和应用对象。当前,国内大多数企业产业链不全,核心产品——光纤预制棒的设计和生产技术只掌握在少数具有完整全产业链的航母级企业手中。如何使棒纤缆一体化协同生产,提升交付周期及降低交付成本等,将直接决定企业未来的全球竞争优势与可持续发展。

烽火通信以行业和企业需求为牵引,以先进数字化理念为指引,融合先进制造技术、先进信息技术,变革行业传统制造方式和制造手段,依托自主知识产权进行数字化转型,围绕产品、数据、生态三条链赋能棒纤缆产业。

打破常规,数字化促进产品力提升

作为光纤光缆产业链的源头,光纤预制棒的生产制造是整个产业链的核心,其生产技术难度高、工艺复杂,相当长一段时间内被国外垄断。光纤预制棒的生产流包含10道工序,精度高、变量杂、工序多,仅在芯棒生产阶段,生产过程中工艺监控的参数就多达178项,传统的工艺管控手段在光棒制程难题面前显得力不从心。

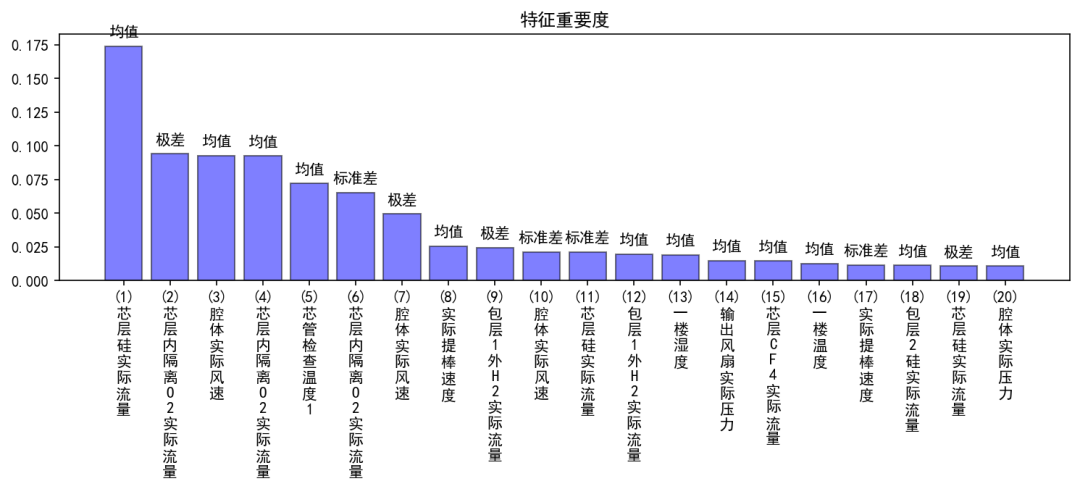

烽火依托数据采集及大数据分析技术,对制造过程数据特征信息进行提取,包括数据的均值、方差、极差、准差等,基于大数据模型和平台进行特征相关性计算,大数据平台推荐出强相关的因子并将这些因子按照分多水平进行试验验证,以确认各因子之间是独立影响还是交互影响。例如,在分析预制棒的生产速率与工艺要素之间的关系时,通过对数据特征的提取,分析发现除了已知条件芯层硅的实际流量均值影响显著外,芯层内隔离氧气实际流量、腔体实际风速都对结果构成显著的影响。类似的数字化手段在光纤、光缆的研发、制造环节还有很多的应用,借助数字化的力量提升效益,提高烽火通信线缆板块的产品力。

光棒制程大数据分析

集成互联,数字化助力企业降本增效

降本增效是制造业重点关注的工作之一,随着产业的不断发展、各项改善措施的不断制定和落实,传统的基于“人机料法环”五要素的成本管控体系走入瓶颈。烽火通信从全局出发,进行了系统性的业务及应用架构重构,打造了高度集成化、透明化的OTD全业务链数字化解决方案,并在数字化转型实践过程中,致力于将“数据”作为第六要素纳入到从市场到交付的全价值链降本增效工作中,解决数据的透明化和集成化,以“数据”促效益。

基于数字化场景的OTD全业务链数字化解决方案

为了实现OTD环节的数据透明集成,烽火通信启动了包括APS、MES、WMS、QMS在内的系列信息化管理系统的重新开发,以数字化的思维重构了相关业务,优化了超过40个业务块、100多个流程,消除了30多个业务断点,将系统间数据流动的效率提升了30%。以此为基础,烽火还启动了新光缆工厂的建设,运用自身在数字化转型过程中掌握的理念,融合先进制造技术、信息技术,打造标杆级别的数字化透明工厂。目前工厂基建已完成,软硬件建设已经进入冲刺阶段。

烽火通信数字化光缆工厂实景

融合共创,数字化赋能线缆行业生态建设

随着行业的不断发展,供应链整体的稳定性以及健康程度越来越重要。烽火通信立足于自有的的棒纤缆全产业链,联合供应商及客户,共同打造融合、共享、发展的产业链生态。在企业内部,借助自身的IoT技术能力,打通棒、纤、缆的关键制造数据和交付数据,形成一体联动的拉动式、可回溯的制造交付体系。烽火还与运营商、中南建筑设计院、武汉理工大学等客户、机构、高校及科研院所开展广泛合作,议题涉及行业标准、市场开拓、技术创新、人才培养等。

数据驱动产业链信息融合

数字化是当前各行各业都必须思考和面对的话题,随着以GPT技术为代表的智能技术的逐渐成熟,未来的制造业必定会以更大的步伐和更开放的心态拥抱数字化和智能化。作为中国光通信的发源地,烽火通信时刻铭记自己的使命和担当,不断探索中国制造业数字化转型之路,为中华民族的伟大复兴贡献力量!